A extrusão de plástico é frequentemente utilizada na indústria de plásticos atual devido à sua fácil disponibilidade e facilidade de processamento. O processo de extrusão de plástico envolve a fusão do material plástico, sua moldagem em uma matriz para moldá-lo em um perfil contínuo e, em seguida, o corte no comprimento desejado. O processo é uma boa opção para aplicações que exigem um produto final com seção transversal constante. O baixo custo e as altas taxas de produção o tornam uma opção comum de fabricação para produtos como tubulações, lonas plásticas, vedações, isolamento de fios e fitas adesivas.

Suprimentos para extrusão de plástico

Antes de iniciar o processo de extrusão de plástico, é necessário adquirir o maquinário e os suprimentos adequados, especialmente uma extrusora de plástico. Este dispositivo é uma máquina bastante simples que facilita o processo de extrusão do início ao fim. Os principais componentes de uma extrusora de plástico incluem uma tremonha, um cilindro, um acionamento por parafuso e um motor de acionamento por parafuso.

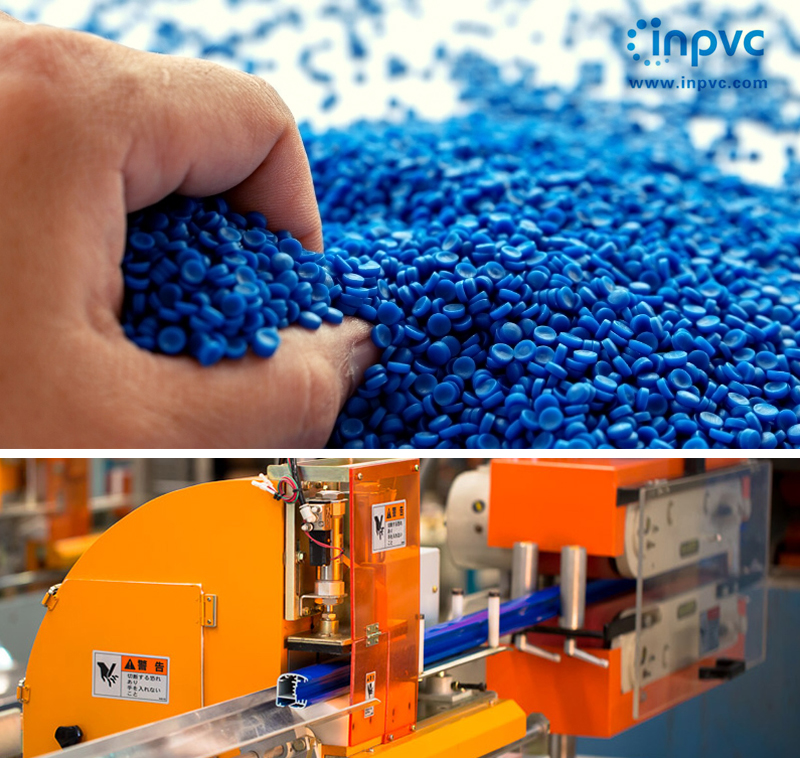

O segundo componente mais importante é o material termoplástico bruto destinado à extrusão. A maioria das operações de extrusão utiliza resina plástica (pequenos grânulos sólidos) para permitir carregamento simples e tempos de fusão rápidos. Os materiais plásticos comuns utilizados no processo de extrusão incluem poliestireno de alto impacto (HIPS), PVC, polietileno, polipropileno e ABS.

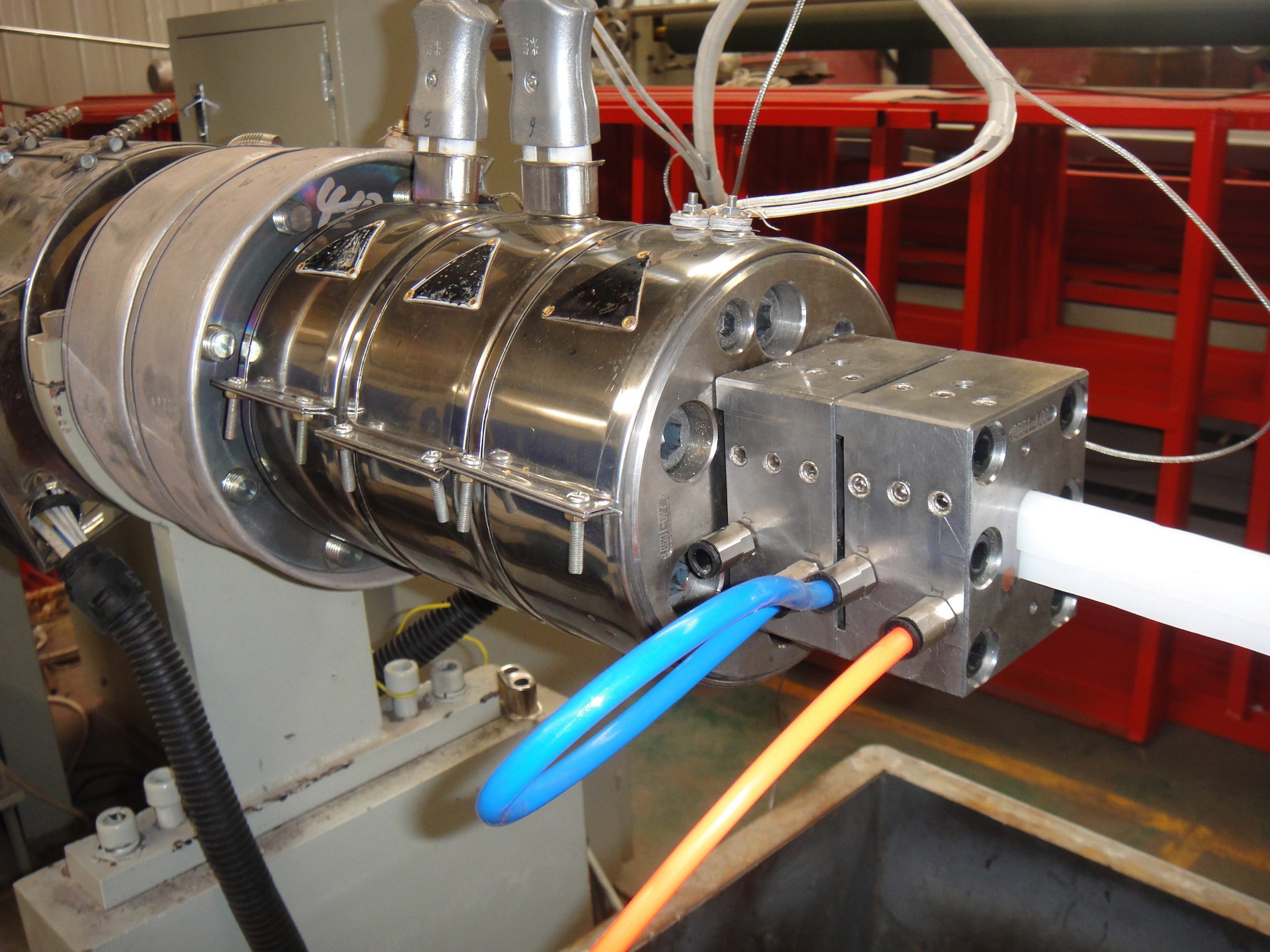

O componente final necessário para a extrusão de plástico é a matriz. A matriz serve como molde para o plástico — na extrusão de plástico, as matrizes permitem um fluxo uniforme do plástico fundido. As matrizes normalmente precisam ser feitas sob medida e podem exigir um prazo de entrega adicional antes do início do processo de fabricação.

Processos Especiais de Extrusão de Plásticos

Muitas aplicações exigem processos de extrusão especializados para obter resultados adequados ou acelerar o processo de produção. Os processos de extrusão especializados comuns incluem:

●Extrusão de filme soprado:Usado para fabricar produtos de filme plástico, como sacos de compras e alimentos. As matrizes nesse processo apresentam um design cilíndrico e vertical que puxa o plástico derretido para cima enquanto ele se forma e esfria.

●Coextrusão:Várias camadas são extrudadas simultaneamente. Duas ou mais extrusoras alimentam diferentes tipos de plástico em uma única cabeça de extrusão.

●Sobrecasaco:A extrusão é empregada para revestir um item com uma camada plástica protetora. O revestimento externo de fios e cabos é a aplicação mais comum de sobrecapa.

●Extrusão de tubos:Semelhante à extrusão tradicional, exceto que a matriz inclui pinos ou mandris internos para facilitar a produção de materiais plásticos ocos.

O Processo Básico de Extrusão de Plástico

O processo de extrusão de plástico começa com a colocação da resina bruta no funil da extrusora. Se a resina não contiver os aditivos necessários para a aplicação específica (como inibidores de UV, antioxidantes ou corantes), eles são adicionados ao funil. Uma vez instalada, a resina é normalmente alimentada por gravidade através da garganta de alimentação do funil para o cilindro da extrusora. Dentro do cilindro, há uma rosca longa e giratória que alimenta a resina para a frente, no cilindro, em direção à matriz.

À medida que a resina se move dentro do cilindro, ela é submetida a temperaturas extremamente altas até começar a derreter. Dependendo do tipo de termoplástico, as temperaturas do cilindro podem variar entre 200 e 290 graus Celsius. A maioria das extrusoras possui um cilindro que aumenta gradualmente o calor da extremidade de carga até o tubo de alimentação para permitir a fusão gradual e minimizar a possibilidade de degradação do plástico.

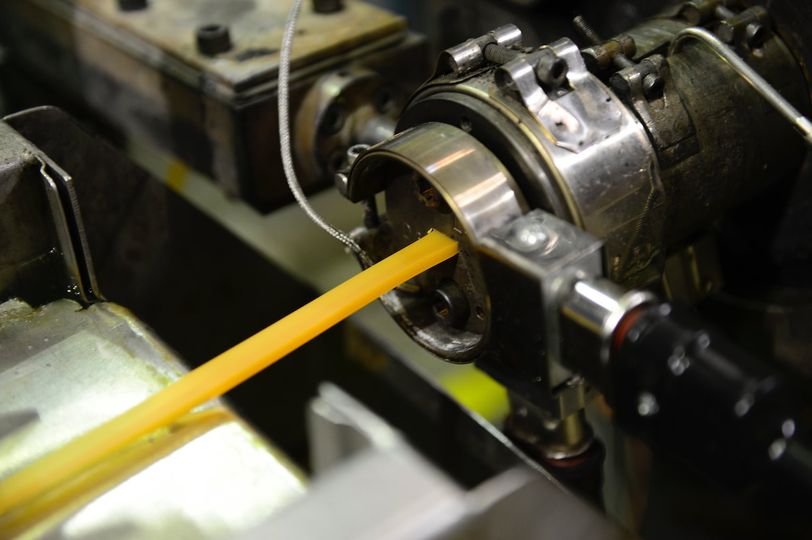

Assim que o plástico derretido atinge o final do cilindro, ele é forçado através de um conjunto de telas e alimentado no tubo de alimentação que leva à matriz. A tela, reforçada por uma placa de ruptura devido às altas pressões no cilindro, serve para remover contaminantes que possam estar presentes no plástico derretido. A porosidade da tela, o número de telas e outros fatores podem ser manipulados até que ocorra uma fusão uniforme como resultado da quantidade correta de contrapressão.

Uma vez no tubo de alimentação, o metal fundido é alimentado na cavidade da matriz, onde esfria e endurece. Para acelerar o processo de resfriamento, o plástico recém-formado recebe um banho de água selado. No caso de extrusões de folhas plásticas, os rolos de resfriamento substituem o banho de água.

Horário da publicação: 25 de outubro de 2021